Popraw to co Cię, denerwuje.

Moją ulubioną definicją lean management jest definicja amerykańskiego przedsiębiorcy Paula Akersa: „fix what bugs you” (ang.), czyli „napraw to co cię denerwuje”.

W mojej opinii oddaje ona w dużej mierze istotę lean – zdrowy rozsądek i działanie. Często przyglądając się wdrożeniom lean, czytając opracowania zauważam zbyt duże sformalizowanie i próbę książkowego wdrożenia. Punkt po punkcie. Narzędzie po narzędziu.

Na poziomie deklaratywnym wszyscy jesteśmy mistrzami. Ja również. Ale jak przyjdzie do działań, to jest już gorzej. Znacznie gorzej. Twórca Systemu Produkcyjnego Toyoty – Taichii Ohno – określił go zdaniem: „Wszystko co robimy, to patrzymy na linię czasu od momentu, kiedy nabywca składa zamówienie, do punktu kiedy zapłata wpływa na nasze konto. A następnie zmniejszamy ten czas poprzez redukcję wszelkich niepotrzebnych aktywności wykonywanych przez nas w tym okresie”.

Na uzyskanie tego celu nie składa się generowanie napoleońskich planów i budżetów rocznych, planów inwestycyjnych czy koncepcji rozwojowych. Zaczyna i kończy się od rozwiązywania drobnych rzeczy, naprawianiu tego, co nas denerwuje na co dzień, a nie w postaci wskaźników w Microsoft Excel.

To jest lean. Tylko w ten sposób pójdziemy do przodu. Tak jak w życiu codziennym ciężko jest z dnia na dzień przestać palić, odstawić słodycze czy biegać codziennie. Łatwiej zacząć od jednego papierosa mniej, biegania raz na tydzień. Jeżeli to nam się powiedzie i będziemy widzieli pozytywne skutki, wtedy czas na kolejny krok.

Z lean jest podobnie. Ciężko jest na początku zrozumieć założenia lean, które mówią, że magazynowanie hałd kruszywa, nadprodukcja, długie przenośniki, wiele przesiewaczy czy zestaw wozideł i ładowarek reorganizujących bezustannie nasz plac magazynowy to niepotrzebne marnotrawstwo. To nie jest proste. Mnie też zajęło to sporo czasu. Dopiero, kiedy zrozumiałem niesamowitą przewagę nad konkurencją, jaką można dzięki temu osiągnąć, oddałem się leanowaniu. Dziś trochę o jednym z głównych filarów Lean, jakim jest standard.

Standaryzuj i rozwiązuj problemy

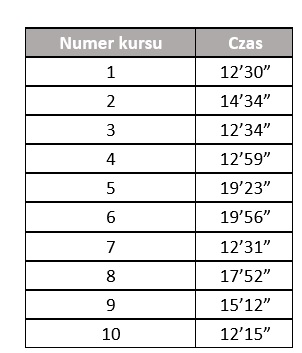

Żeby iść do przodu musimy zauważać marnotrawstwa i problemy. Lean sugeruje standaryzację. Jednym ze składowych standardu jest czas wykonania operacji. Zmierzmy razem z operatorem jego czasy cyklu – czyli czas od rozpoczęcia do zakończenia danej operacji. Pomiaru dokonujmy nie jednorazowo, ale np. przez całą zmianę. Dla przykładu kursu od miejsca urabiania do kosza nadawy – czasy cykli mogą wynosić:

Tabela 1. Czasy cykli w minutach dla transportu urobku do kosza nadawy.

Widzimy z niej jak różne są czasy. Najlepszy czas jest niemal o 40% lepszy niż najgorszy. Nie wybieramy go jednak jako nowy standard – zdarzył się jednostkowo, a to zbyt rzadko.

Zauważmy jednak, że połowa przejazdów odbyła się poniżej 13 minut. Oznacza to, że taki wynik jest jak najbardziej możliwy. I to ten czas wybieramy jako nowy standard – 13 minut.

Oznacza to, że w pozostałych wypadkach wydarzyło się coś co sprawiło operatorowi problem. I naszym zadaniem jest ten problem zrozumieć i rozwiązać.

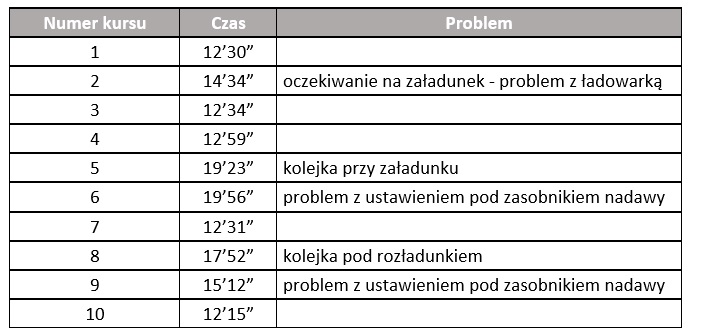

Nie ograniczamy się jednak do rozmowy z operatorem pod koniec zmiany czy następnego dnia. W zamian prosimy go o wpisywanie do tabeli problemów, które uniemożliwiły mu wykonanie pracy w 13 minut, zaraz po ich wystąpieniu.

Jeszcze lepszym sposobem jest wspólna jazda razem z nim przez całą zmianę i samodzielne wychwycenie jego (czyli naszych) problemów.

Tutaj muszę wspomnieć o głównej przesłance, jaka powinna nami kierować przy obserwacji – chęć zrozumienia procesu w najbardziej zbliżonym do codziennych warunkach. Nie robimy tego, aby sprawdzić pracownika. Jest to wielka różnica, jeśli chodzi o nastawienie do poprawiania.

Tabela 2. Czasy cykli wraz z zauważonymi problemami.

Mamy gotową listę. Listę problemów do rozwiązania. Naszym kolejnym zadaniem będzie ich gruntowne zrozumienie i rozwiązanie.

To samo można powtórzyć dla dowolnej aktywności, procesu w zakładzie kruszywowym.

Standaryzacja pozwala nam na zmianę postawy z „nastawienia na robienie” na „nastawienie na poprawę”.

Operator będzie przy każdym kursie zwracał uwagę na napotykane problemy, a jego lista z problemami będzie z kolei wywierać presję na nas – jako przełożonych, by te problemy usuwać.

Standaryzuj i wizualizuj

Problemy w każdym zakładzie, także w zakładach kruszywowych mają często jedną cechę wspólną – są ukryte.

Lean stawia bardzo duży nacisk na zarządzanie wizualne. Tak, by od razu można było ocenić czy proces przebiega prawidłowo. Wizualizacja może odbywać się w skali mikro – np. oznaczenie na tarczy manometru kolorem zielonym odpowiedniego zakresu wskazań a czerwonym pozostałego. Widzimy wtedy od razu czy wskazania manometru informują nas o problemie. Wizualizacja w skali makro to np. duży zegar przy nadawie wskazujący czas, jaki upłynął od ostatniego rozładunku; lub ograniczona kolorowymi pachołkami droga ładowarki przy załadunku aut. Widzimy wtedy od razu, że czas jest przekroczony, czy też droga przejazdu nie jest zachowana.

Zarządzanie wizualne pomaga utrzymać wyznaczone standardy i od razu reagować na problemy w procesie.

Standaryzuj – szanuj i motywuj

Wedle lean i psychologii (Frederick Herzberg) upełnomocnienie pracownika to jeden z najmocniejszych czynników motywacyjnych. Upełnomocnienie oznacza oddanie pracownikowi możliwości decydowania o procesie oraz stworzenie mu takich warunków, by rozumiał swoją pracę.

W jednym z zakładów, w którym pracowałem, zadaniem operatorów był pomiar parametrów kruszywa 3 razy na zmianę. Wyniki te zapisywali do komputera. Na pierwszej zmianie służyły one kierownikowi jakości do podjęcia decyzji o klasyfikacji jakościowej wyprodukowanego na danej zmianie produktu. Było to typowe działanie reakcyjne, które powodowało duże straty – nie reagowano na bieżąco na problemy, ale z kilku-, kilkunastogodzinnym opóźnieniem!

Dodatkowo badania te musiały być przeprowadzane w budynku laboratorium – kilkaset metrów od linii przeróbczej. Oznaczało to, że operator 3 razy na zmianę musiał, wraz z próbkami, taki dystans pokonywać. Co jest jeszcze ważniejsze: w czasie badania pozostawiał proces produkcji bez nadzoru. Podejście operatorów do tego zadania można sobie łatwo wyobrazić.

Reasumując operator wykonywał działania:

- Uciążliwe dla niego fizycznie i psychicznie

- Nie rozumiał korzyści i ważności prowadzonych działań

- Nie widział związku między swoją pracą a wykonywanymi badaniami

Zmieniliśmy to

Stanowisko pomiaru zostało przeniesione zdecydowanie bliżej linii produkcyjnej. Wspólnie z operatorem wyznaczyliśmy relacje proces – wyniki badań. Dzięki temu zrozumieliśmy, co nam mówią wyniki badań, jak zareagować na wyniki próbek. Następnie wprowadzono jasne standardy postępowania.

I najważniejsze operator dostał pełną władzę nad zmianą parametrów linii przeróbczej, w zależności od wyników badań. Zmieniono więc działanie typu: stałe parametry linii – różne wyniki badań na: zmienne parametry linii – stałe wyniki badań.

Zysk finansowy uzyskany poprzez produkowanie tylko zgodnych wyrobów był nie do przecenienia. Fakt wzrostu motywacji pracownika – już nie był maszynką do wykonywania niezrozumiałych działań, ale właścicielem procesu – był być może jeszcze ważniejszy w dłuższej perspektywie. Finalnie częstotliwość badań zwiększono do 6 na zmianie, a czas wykonywania badania skrócono 4-krotnie.

Tylko pracownik wiedzący czego konkretnie się od niego wymaga (opisany standard, a nie słowa:„pracuj dobrze”) i mający realny wpływ na uzyskanie tych celów (upełnomocnienie, odpowiednie narzędzia) będzie przyczyniał się do poprawy wyników firmy i będzie czuł się szanowany – filar i główna zasada lean.

Standaryzuj i sprzątaj

Niemal 100 lat temu Henry Ford, który był także właścicielem kamieniołomów i kopalń dostarczających krzemionkę i rudę do jego fabryk pisał:

„Jedna rzecz – ten kamieniołom jest czysty. Czysta jest także kruszarnia. To kolejna z naszych bezwzględnie przestrzeganych zasad – każda operacja musi być wykonywana w czystości, a jeśli maszyny pylą, tak jak to jest w przypadku kruszarek, muszą być bardzo szczelne i wyposażone w urządzenia odciągające pył. Nie można wystawiać ludzi na działanie pyłu. Nie możemy sobie pozwolić, by w naszych kopalniach było brudno. Dla nas to jest po prostu zbyt drogie.”

Czysty obszar to jeden ze standardów, które powinniśmy wprowadzić. Skoro 100 lat temu było to możliwe u Forda, jest jak najbardziej i u nas. Czystość na zakładzie to nie tylko wyraz szacunku do naszych pracowników, ale to także świetna możliwość uwolnienia potencjału ludzi i sygnalizacji problemów.

Nie chodzi o czystość samą w sobie, ale o fakty, iż:

- Doprowadzenie do tego, by nasz zakład był czysty wymagać będzie dziesiątek lub setek pomysłów, jak zapobiegać zabrudzeniom, bałaganowi. To z kolei przełoży się bezpośrednio na wydajność, jakość w naszym zakładzie, gdyż utrzymanie czystości będzie wymagało redukcji wielu zbędnych czynności, poprawienia stanu maszyn i urządzeń oraz produkowania dobrego produktu za pierwszym razem czy też redukcji magazynów

- Czystość spowoduje, że szybko będzie widać jakiekolwiek problemy (przecieki, wycieki, drgania, zbyt szybka/wolna praca itd.)

- Odzyskane zostanie miejsce i zredukowany czas na poszukiwania części, narzędzi itd.

Ważne, abyśmy nie wdrażali 5S – po prostu posprzątajmy zakład i utrzymujmy go w czystości.

Standaryzuj i nie odkrywaj Ameryki na nowo

- Czy Twoi pracownicy, na każdej zmianie wykonując te same procesy, pracują tak samo?

- Ile jest najlepszych sposobów na wykonanie danej czynności?

Odpowiedź na pytanie b) jest oczywista – jest tylko jeden najlepszy sposób. Sposobów jest wiele, ale najlepszy jest jeden. Skoro tak, to czemu tego nie wykorzystać i nie doprowadzić do sytuacji, kiedy odpowiedź na pierwsze pytanie będzie także twierdząca.

Wystarczy porównać pracę operatorów na różnych zmianach i wybrać tę najlepszą, najwydajniejszą, a następnie uczynić ją standardem i voilà! Mamy poprawę wydajności, jakości. Tylko dlatego, że standardem uczyniliśmy sposób pracy, już odkryty przez jednego z naszych pracowników.

Nie ma większego marnotrawstwa niż niewykorzystanie tego.

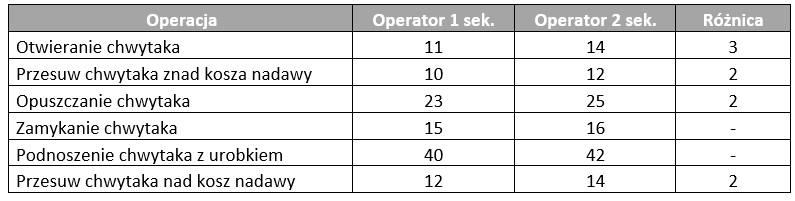

Jednym z moich ulubionych przykładów, który przytoczyłem w poprzednim artykule, jest praca koparki chwytakowej, gdzie bardziej doświadczony operator wykonywał pracę 7% wydajniej niż mniej doświadczony, eliminując po prostu zbędne czynności, a nie pracując wcale ciężej.

Poniżej standard dla tego przykładu:

Tabela 3. Pomiary koparki chwytakowej suwnicowej dla dwóch różnych operatorów.

Wystarczyło przekazać mniej doświadczonemu operatorowi sposób pracy starszego kolegi. Uczynić go standardem. I tyle. Żadnej Ameryki, a 7% do przodu.

Standaryzuj siebie – lidera

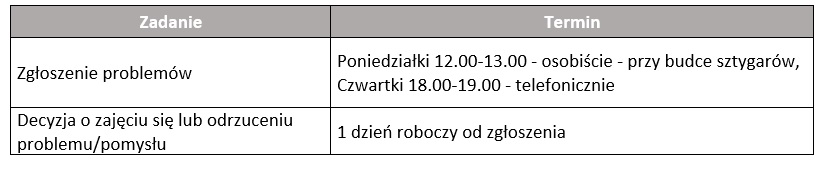

Ostatnią, ale najważniejszą rzeczą, którą możemy ustandaryzować są nasze – przełożonych, relacje z operatorami.

Przykładem niech będzie komunikowanie pracownikom, że mogą nam zgłaszać problemy, a my się nimi zajmiemy. Takie deklaracje padają wielokrotnie, niemniej często kończy się zbywaniem podwładnych czy też odkładanie decyzji, realizacji na później. W końcu nikt do nas nie zgłasza żadnych problemów czy pomysłów.

Ustandaryzujmy zatem ten proces:

Tabela 4. Standard procesu zgłaszania pomysłów dyrektorowi zakładu.

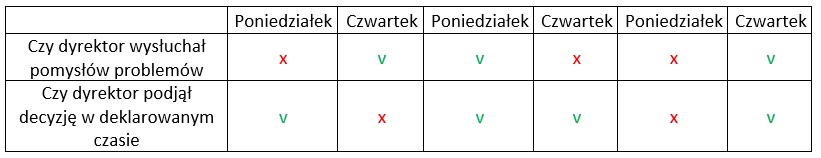

A na drzwiach do naszego gabinetu niech zawiśnie lista kontrolna, gdzie pracownicy mogą zaznaczać kolorowymi „X” i „V” czy przestrzegamy naszego standardu:

Tabela 5. Lista kontrolna standardu procesu zgłaszania pomysłów dyrektorowi zakładu.

Lista kontrolna będzie wywierać presję także na nas i pokaże jasno naszym podwładnym, czy naprawdę zależy nam na zmianie lean. Czy chcemy zostawić konkurencję daleko z tyłu czy dalej zadowalać się 5% marżą.

Lean to małe kroki i wzajemny szacunek – po prostu zacznij od razu i popraw co Cię denerwuje.

Powyższy tekst naszego (Leanhill) autorstwa ukazał się w numerze 1/2017 pisma „Maszyny i Surowce Budowlane”

Komentarze (2)

Kto jest cenniejszy jako pracownik? Doświadczony i perfekcyjny „Buc”, czy inny pracownik doswiadczony i perfekcyjny „Nie ma po co się starac” Czy pretensjonalna postawa pracownika jest ok

? Czy jest ok, że pracownik tylko zna prawa A nie obowiązki. Czy można kogoś poznać tak na 100%. Czy jesteśmy neutralni i nie patrzymy przez pryzmat osób które dużo mówią A niewiele robią. Fałszują nasz. poglad? KAZDY KOGOŚ LUBI BARDZIEJ A DO INNYCH SIĘ UPRZEDZA.😊

oczywiscie jesteśmy ludzmi i oddzielanie emocji w stosunku do danej osoby (czy ją lubimy czy nie) od profesjonalnej jej oceny nie jest łatwe. jak i ocena kto jest lepszym pracownikiem. dlatego tu przychodzą nam z pomocą standardy i standaryzacja pracy. Jesli pracownik dokladnie wie jak jest mierzona i oceniania jego praca to rozmowa z nim i jego ocena jest o wiele łatwiejsza, efektywniejsza i odarta w większym stopniu z emocji.