Lean a moje zakupy.

Moja ulubiona definicja lean to ta stosowana przez Paula Akersa – „fix what bugs you”, czyli „napraw to co cię wkurza”. Tylko tyle i aż tyle.

Często też słyszę od osób z którymi pracujemy, że odkrycie lean było dla nich najlepszym i najgorszym co mogło się zdarzyć. Po prostu patrzą na wiele rzeczy dookoła inaczej i…. się denerwują, bo widzą jak dużo jest marnotrawstwa wokół.

O godzinie 21.00 postanowiłem zrobić zakupy na kolejny dzień. Najbliższej – duży market. Ze wszystkimi produktami z mojej listy w koszyku udaję się do kasy.

Staję na końcu długiej kolejki do kas samoobsługowych i …nic się nie dzieje. Kompletnie. Kolejka 30-osobowa praktycznie stoi w miejscu. Ludzie się denerwują.

Stoję 5 minut, 10 minut, a do kas daleko. Patrzę na koszyk – jak teraz odpuszczę to i tak stracę sporo czasu na zakupy w innym sklepie, więc wytrzymam. Przy pozostałych 8 otwartych kasach z obsługą także czeka po ok. 30 osób – nie ma sensu zmieniać. Wychylam się z kolejki i obserwuję przyczyny takiej sytuacji. Widzę jak niżej:

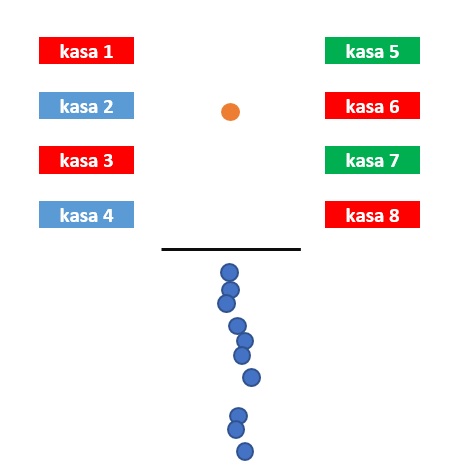

Rysunek 1. Wizualizacja kolejki do kas samoobsługowych.

Legenda:

Kasy czerwone nie działały – awaria systemu.

Kasy niebieskie – płatność tylko gotówką.

Kasy zielone – jedyne w pełni sprawne.

Kropki niebieskie – klienci w kolejce.

Co podpowiada nam lean:

- Wizualizacja – Osoby stojące w kolejce nie miały w ogóle wiedzy o tym, które kasy obsługują tylko gotówkę (przy kasie była tylko kartka, którą widziały 2-3 pierwsze osoby z kolejki). Powodowało to, iż kasy te były długimi okresami puste pomimo, że w dalszej części kolejki były osoby, które miały gotówkę. Nie były jednak świadome, iż mogą do nich podejść. Widząc je pustymi zakładały, że są nieczynne tak jak wiele pozostałych.

- PDCA – powodem awarii wg pracowników było wprowadzenie nowego systemu komputerowego do obsługi kas, które od tego czasu ciągle się zawieszają. Wprowadzanie nowych rozwiązań z pominięciem pełnego cyklu PDCA jest niestety częste i prowadzi do dużych strat. Lean podpowiada, by najpierw przeprowadzać testy, eksperymenty, np. dla jednej kasy i dopiero po wyeliminowaniu problemów wdrożyć go na pozostałe.

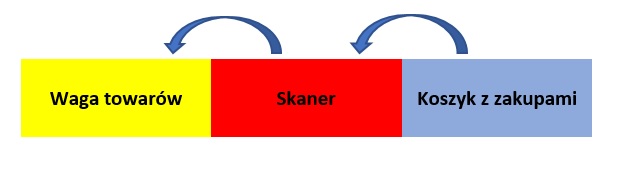

- Czas dodawania wartości – Obserwując prace kas (tych sprawnych oczywiście) zauważyłem, że można ją opisać jak niżej:

![]()

Na okresy czekania, kiedy kasa nie kasuje mimo, że jest sprawna i wolna, składają się poniższe czynniki:

- Początek kolejki znajdujący się za czarną linią powoduje, że odległość jaką klient musi pokonać do większości kas jest spora.

- Ułożenie kas i brak jasnej sygnalizacji powoduje, że klient musi obserwować wszystkie kasy na raz i często nie zauważa, że dana kasa jest wolna.

- Pakowanie zakupionych produktów.

Proces kasowania odbywa się jak niżej:

Pobieramy produkt z koszyka, skanujemy, odkładamy na wagę towarów.

Pobieramy produkt z koszyka, skanujemy, odkładamy na wagę towarów.

Nie mamy możliwości odkładania skasowanych produktów bezpośrednio do naszej torby/reklamówki/plecaka, gdyż kasa uzna to za towar, który został zabrany ze sklepu, a nie skasowany (waga wskazuje, że jest więcej towarów na niej, niż skasowanych).

Oznacza to, że najpierw musimy wszystkie towary odłożyć na wagę towarów, zapłacić, a następnie przełożyć produkty do naszej torby. W tym czasie kolejna osoba czeka, aż się spakujemy.

Jednym z rozwiązań może być opcja tarowania wagi o wagę naszej torby/plecaka. Wtedy moglibyśmy od razu pakować i zaraz po zapłaceniu, zwalniać kasę.

- Gemba – nie miałem już serca nagrywać, ani mierzyć poszczególnych czasów, bo pracownik obsługujący kasy i bez tego był pod dużą presją klientów. Niemniej pomijając problem niedziałających kas, opóźnienia generowane przez powyższe problemy szacuję na minimum 10 sekund dla każdego klienta. Ten sklep dziennie obsługuje ok. 2000 osób, co daje teoretycznie 5,5 godziny, kiedy klienci czekają bezproduktywnie. Ale to można zobaczyć jedynie będąc w gemba.

Lean – fix what bugs You.

PS

Krótki filmik jak poradzono sobie z kolejkami przy kasach w jednym z japońskich supermarketów:

Comment (1)

[…] Lean a moje zakupy. […]