Lean to eksperymentowanie. Case study – magazyn.

Zbyt mała powierzchnia magazynu w firmie FMCG – case study optymalizacji Lean w trzech aktach

Akt 1

Dlaczego żel 300tka BlackTlen nie wyjechała do klienta? – spytał zdenerwowany dyrektor zakładu porannym spotkaniu dnia następnego

– Bo się produkcja nie wyrobiła – odparł kierownik planowania.

– Bez takich tekstów proszę! Jak się mieliśmy wyrobić jak magazyn przestał odbierać produkt gotowy spod linii produkcyjnych i nie mieliśmy gdzie odkładać produktu gotowego? Musiałem zatrzymać produkcję i dlatego żel 300tka BlackTlen weszła na linię z opóźnieniem. – Kierownik produkcji ripostował.

– A gdzie ja to miałem odłożyć, na swoją głowę? Mamy za mały magazyn. Wiele razy mówiłem już o tym, że potrzebujemy inwestycji w nowy, większy magazyn lub przynajmniej system wysokiego składowania. – Nie dał się obciążyć winą za opóźnienie kierownik magazynu.

– OK, czyli zapisuję, że aby klient dostawał nasz produkt na czas potrzebujemy większego magazynu. Póki co nic nie możemy z tym zrobić, bo mamy wstrzymane inwestycje na ten rok. Zgłaszałem już problem do centrali kilka miesięcy temu. – Zakończył dyskusję dyrektor zakładu.

Wszyscy rozeszli się w poczuciu rozgrzeszenia. Klient kocha to poczeka.

Jednak tym razem nie chciał już czekać. Zniechęcony ciągłymi opóźnieniami zażądał zdecydowanej obniżki ceny lub zagroził rezygnacją.

Zdecydowano się działać! Poszło szereg maili, odbyły się telekonferencje i centrala zdecydowała w trybie pilnym przyznać pieniądze na kolejny magazyn. Wszyscy uradowani. Problem rozwiązany!

Akt 2

– Kierowniku, a po co ta 300tka stoi u nas tak długo zanim ją załadujemy na auto?- pyta wózkowy.

– Musi odstać 48 godzin po produkcji, bo to żel i jak nie zdąży zastygnąć to się potem w transporcie rozbryzguje po opakowaniu i klient dostaje shake’a, a nie ładniutki żel.

– Naprawdę? Dziwne, bo wiele lat temu, jak zaczynałem to chyba tyle nie stało…

– Weź się za wożenie, a nie za śledztwo, bo już 12ta, a my w lesie jesteśmy…!

Akt 3

– Magda, a jak to jest z tymi naszymi żelami? Czy one naprawdę muszą stać 48 godzin u nas zanim wyjadą? Pół magazynu mam zajęte przez czekający na zastygnięcie żel? – Zaczął rozmowę z laborantką kierownik magazynu.

– Tak , muszą. Inaczej się rozbryzgują w transporcie. Mam tu procedurę SOP98732, która o tym mówi.

– O widzę, że nawet była przez Ciebie podpisywana jej aktualizacją 2 tygodnie temu! Jak sprawdziłaś, że nadal jest taka potrzeba?

– Hmm?! O co Ci chodzi?! Nic nie sprawdzałam, skoro była taka potrzeba pół roku temu, to po co miałam sprawdzać?

– OK, a na jakiej podstawie wydano pierwszą procedurę?

– Maciek, daj mi spokój! Widzisz ile mam jeszcze do zrobienia prób?! Jak masz mnie wkurzać, to następny raz idź na kawę do logistyki!

– Przepraszam, nie chciałem Cię zdenerwować. Chodzi mi tylko o to, czy nie moglibyśmy zweryfikować czy nadal jest taka potrzeba? Wiesz dla mnie każda godzina ewentualnie odzyskana to sporo miejsca na magazynie „do przodu” i mniejsze perturbacje dla produkcji.

– To może zrobić tylko Marek – nasz szef. On napisze maila do Chrisa, a ten zapyta o zgodę Franka. Pewnie będą się musieli jakoś spotkać, porozmawiać. Może jakieś na jakieś testy do Mediolanu ten żel wyślemy do naszego R&D. Z nim pogadaj.

– OK, a ile takie coś może potrwać?

– Nie wiem. Ostatnio jak robiliśmy to 6 miesięcy.

Akt4

– Wiesiek, przyszedłbyś z Andrzejem w weekend na 12tki? – Złapał kierownik magazynu wózkowego na przełomie zmian.

– OK, przyjdziemy. A co ekstra wysyłki jakieś?

– Nie, test byście mi zrobili.

– Test?

– Tak, pudełkami sobie porzucacie.

– W kierownika? Chętnie!!! – odparł żartem Wózkowy

– Chciałbyś! Weźmiecie z produkcji z linii żelowej paletę świeżo wyprodukowanego towaru i odwieziecie na bok. A następnie, co godzinę, będziecie wyjmować po pudełeczku i rzucać z wysokości ramienia na ziemię, wieczkiem w dół. Potem otworzycie pudełeczko i mi zdjęcie zrobicie. I tak co godzinę, przez kolejne 48 godzin. Przekaż też chłopakom z kolejnych zmian.

– No to takiej misji to jeszcze nie miałem, chętnie porzucam.

Epilog

Eksperyment z rzucaniem pokazał, że po 23 godzinach leżakowania żel nie tężeje już znacząco. Oznacza to, iż nie ma znaczenia czy leżakuje 24, 29, 35, czy 48 godzin. Procedura została zmieniona. Produkcja nie ma niepotrzebnych zatrzymań. Klient dostaje produkt na czas. Nowy magazyn… no cóż, powstał. Pusty stoi. Teraz jest gdzie w zakładzie w piłkę pograć.

Wnioski

Powyższy rzeczywisty case pokazuje, że:

a) Lean to gemba – czyli miejsce, gdzie fizycznie produkt powstaje – hala produkcyjna, magazyn. Tam można rozważać optymalizowanie procesów. Nie na spotkaniu, nie w biurze kierownika czy działu jakości.

b) W procesach produkcji występuję marnotrawstwo Lean – „nadmierne procesy”, czyli obrabiamy produkt za bardzo (np. leżakuje dłużej niż musi).

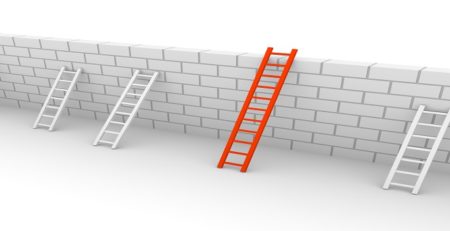

c) Zanim podejmiemy decyzję o inwestycji musimy się upewnić, że nie można już nic w naszym procesie ulepszyć (a to się niemal nie zdarza).

d) Lean to eksperymentowanie – zamiast długich spotkań i niekończących się wymian mailowych, lepiej po prostu przeprowadzić eksperyment na produkcji. Dosłownie walnąć pudełkiem o podłogę. Nawet jeżeli nie potwierdzi się nasza hipoteza, to przynajmniej będziemy mieli odpowiedź od razu, a nie za 6 miesięcy.

e) Lean to podważanie status quo – to, że coś robimy w dany sposób od lat, wcale nie oznacza, że robimy to dobrze.

Dodaj komentarz