Posłuchaj ekspertów procesu – Twoich operatorów.

Piękno Lean polega na tym, że możemy podnosić nasze wyniki operacyjne od zaraz. Wykorzystując pomysły, które nasi pracownicy nie tylko już wymyślili, ale niektórzy nawet już wdrożyli i świetnie się one sprawdzają. Naszym jedynym zadaniem jest, by… ten pomysł wykorzystać.

Jednak, żeby go wykorzystać trzeba go najpierw zauważyć.

Wielokrotnie widziałem sytuacje, kiedy pracownicy pracują inaczej w obecności kierownika lub brygadzisty, a inaczej, kiedy jest on nieobecny na hali produkcyjnej. Sposoby te dzielę na dwie kategorie:

- Optymalizowanie pracy przez operatora poprzez łamanie zasad BHP

- Optymalizowanie pracy przez operatora poprzez eliminację marnotrawstw

Równie częste są oba przypadki. Oba wynikają ze źle zaprojektowanych procesów, które zostały narzucone operatorowi. Za zaprojektowanie procesu odpowiedzialny jest przełożony.

Zgadzam się z Johnem Shookiem, który zauważa, iż w zaskakująco dużej ilości firm, występuje problem upartej „mentalności strażaka”. Objawia się ona jako tendencja do kreowania i nagradzania managerów – bohaterów, czyli osób, które skutecznie działały w sytuacjach „gaszenia” różnego rodzaju kryzysów, dzięki stosowaniu niekiedy drastycznych rozwiązań – wcześniej jednak robiły bardzo niewiele, aby do powstania tych kryzysów nie dopuścić. A przecież taka winna być rola osób zarządzających. System Produkcyjny Toyoty kładzie na to mocny nacisk. Potwierdzają to słowa jednego z prezesów Toyoty – Fujio Cho: „Chcemy nie tylko okazać naszym pracownikom szacunek, tak jak okazujemy go wszystkim innym ludziom, ale także szanować w nich człowieczeństwo, czyli te cechy. Które czynią nas ludźmi – umiejętność myślenia i odczuwania. Musimy okazywać szacunek poprzez sposób, w jaki planujemy i organizujemy ich pracę, tak, aby pozwalała ona im coraz lepiej myśleć i coraz więcej odczuwać”.

Podnosząc jakość, wydajność, czy obniżając koszty warto wypróbować pomysły tych, którzy pracują w gemba – operatorów. Oni doskonale znają bolączki procesu i niejednokrotnie tylko dzięki ich sprytowi i pomysłowości produkcja w ogóle się odbywa. „Karton engineering” – czyli kawałek kartonu, taśmy klejącej, metalu czy drewna umieszczony w odpowiednim miejscu maszyny, linii pozwala jej pracować idealnie mimo, że wcześniej całe działy inżynieryjne czy utrzymania ruchu głowiły się nad rozwiązaniem problemu bezskutecznie.

By do nich dotrzeć musimy albo zdobyć pełne zaufanie operatorów albo spędzać zdecydowaną większość czasu na hali produkcyjnej, w gemba. Zachęcam do obu rozwiązań. To drugie zresztą to jeden ze skuteczniejszych sposobów, by osiągnąć to pierwsze.

Wielokrotnie doprowadzałem do podniesienia wydajności jedynie poprzez wybranie najlepszego sposobu pracy spośród różnych obserwowanych na np. różnych zmianach produkcyjnych lub różnych podobnych liniach. Czyli wprost kopiowałem gotowe rozwiązanie wypracowywane przez operatorów i czyniłem go standardem.

Poniżej jeden z niedawnych przykładów.

Przykład

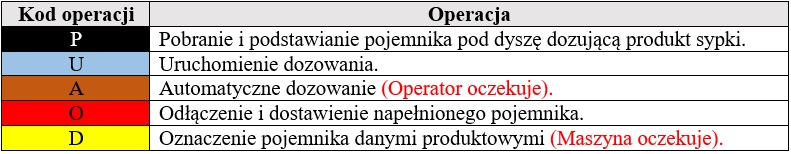

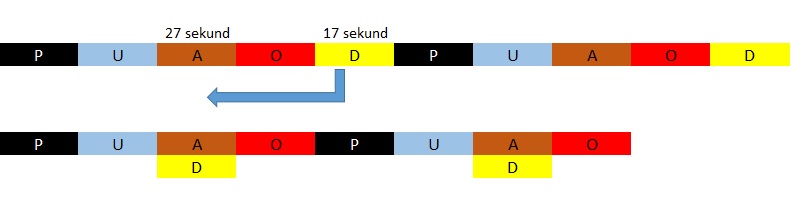

Branża spożywcza. Wydział konfekcji sypkiego produktu. Operatorzy wykonywali następujące operacje:

Zauważono, iż na jednej ze zmian Operator wykonuje sekwencję inaczej, wykonując 2 operacje jednocześnie:

Zysk wykonywania czynności w takiej sekwencji to 17 sekund dla każdego cyklu co daje 14,6% większą wydajność. Podobny jak powyższy przykład opisałem także w artykule http://www.leanhill.com/pl/dawaj-mi-ten-piasek-szybciej/

Często nie musimy więc „pocić się” nad rozwiązaniem. To bardzo trudne.

Wystarczy być ze swoimi operatorami. „(…)okazać im szacunek poprzez sposób, w jaki planujemy i organizujemy ich pracę, tak, aby pozwalała ona im coraz lepiej myśleć i coraz więcej odczuwać”. Być ciągle w gemba – to chyba niestety trudniejsze.

PS „Pan Marek”

W jednym z zespołów, jakimi zarządzałem miałem podwładnego, który pracował w zakładzie kilkadziesiąt lat. Przez te wszystkie lata próbował przekonać do swoich rozwiązań poprzednich szefów. Bezskutecznie. Często nawet nie chcieli go wysłuchać. Pewnego dnia przyszedł do mnie i wręczył mi duży, gruby skoroszyt ze wszystkimi pomysłami. Było tam wszystko – wyliczenia, rysunki, nawet wyliczenia finansowe. Uważam to za swój największy sukces zawodowy – fakt, że mi zaufał, że jego pomysły wykorzystam.

Tak też zrobiłem – dosłownie wprost je wdrażając. Wyniki poszybowały do góry. Tego i Wam życzę.

Comment (1)

Dodajcie panowie do opisu sekwencji operacji – timeline (oś czasu). Będzie lepsza wizualizacja. Trudno się ogarnąć gdy paski 27s są takie same, jak 17s. Będzie również łatwiej zauważyć sam wzrost wydajności. Ponadto, gdzie można znaleźć waszego „Johna Shooka” czy też „Poniżej jeden z niedawnych przykładów.” … – Czyli dajcie jakieś formalne referencje do tego wpisu, bo nie wiadomo czy to gdzieś się wydarzyło, czy też ktoś wieczorem otwierał dobrą butelkę wina. Dla mnie to wszytko brzmi w miarę sensownie no ale są osoby bardziej formalne.